2.1.4 Diagrammes de dispersion et cartes de contrôle

Les diagrammes en points, les diagrammes à tiges et à feuilles, les tableaux de fréquences et les histogrammes sont des outils à une seule variable. Mais les données d’ingénierie comprennent souvent plusieurs variables, et dans ce cas, on s’intéresse généralement aux relations entre ces variables. Il est courant de produire un nuage de points bidimensionnel de paires de données, ce qui est un moyen simple et efficace d’illustrer les relations potentielles entre deux variables.

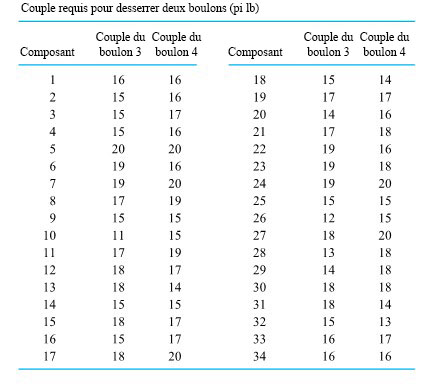

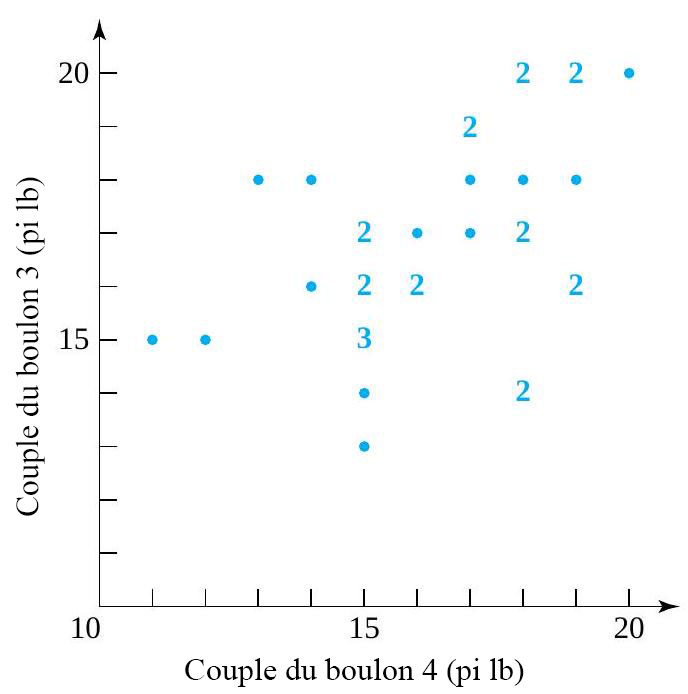

Exemple 2.1.4.1. Couple de serrage des boulons sur une plaque avant

) requis pour les boulons numéros 3 et 4, respectivement, sur 34 composants différents. La figure 2.1.4.1 illustre un diagramme de dispersion des données à deux variables du tableau 2.1.4.1. Dans cette figure, s’il y avait plus d’un point au même endroit, on a indiqué le nombre de points à cet endroit.

) requis pour les boulons numéros 3 et 4, respectivement, sur 34 composants différents. La figure 2.1.4.1 illustre un diagramme de dispersion des données à deux variables du tableau 2.1.4.1. Dans cette figure, s’il y avait plus d’un point au même endroit, on a indiqué le nombre de points à cet endroit.

Carte de contrôle

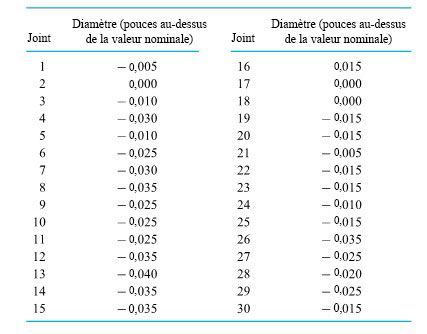

Exemple 2.1.4.2. Diamètre des pièces consécutives usinées sur un tour

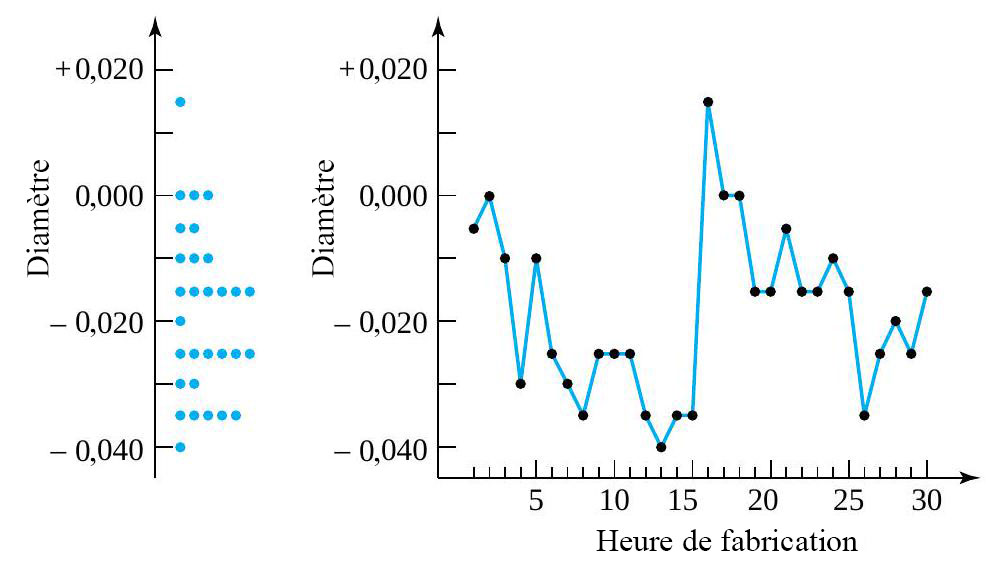

Williams et Markowski ont étudié un processus d’ébauche de tournage du diamètre extérieur de la bague extérieure d’un joint homocinétique. Le tableau 2.1.4.2 répertorie les diamètres (en pouces au-dessus du diamètre nominal) pour 30 joints consécutifs usinés sur un même tour automatique. La figure 2.1.4.2 illustre à la fois un diagramme en points et une carte de contrôle pour les données dans le tableau. Conformément aux pratiques standard, les points consécutifs de la carte de contrôle ont été reliés par des segments de ligne.

.

Ici, le diagramme de dispersion ne donne pas vraiment d’indice quant aux mécanismes physiques qui ont généré les données, mais les informations sur le temps ajoutées dans la carte de contrôle sont révélatrices. Au fil du temps, les diamètres extérieurs tendent à diminuer jusqu’à la pièce 16, où l’on observe un saut important, suivi à nouveau d’une tendance à la diminution générale du diamètre au fil du temps. En fait, après avoir vérifié les registres de production, Williams et Markowski ont constaté qu’on avait arrêté le tour pour le laisser refroidir entre les pièces 15 et 16. Le saut visible sur la carte de contrôle est probablement lié au comportement du système hydraulique du tour. À froid, le système hydraulique ne pousse probablement pas aussi bien l’outil de coupe dans la pièce à tourner. Par conséquent, les pièces tournées deviennent plus petites au fur et à mesure que le tour se réchauffe. Afin d’obtenir des pièces plus proches de la valeur nominale, on peut augmenter le diamètre visé d’environ 0,020 po et n’usiner les pièces qu’après avoir laissé le tour chauffer.